Cemented carbide ແມ່ນປະເພດຂອງວັດສະດຸແຂງປະກອບດ້ວຍໂລຫະ refractory ແຂງແລະໂລຫະພັນທະນາການ, ທີ່ຜະລິດໂດຍໂລຫະຜົງແລະມີຄວາມທົນທານຕໍ່ການສວມໃສ່ສູງແລະຄວາມທົນທານທີ່ແນ່ນອນ. ເນື່ອງຈາກປະສິດທິພາບທີ່ດີເລີດ, carbide ຊີມັງໄດ້ຖືກນໍາໃຊ້ຢ່າງກວ້າງຂວາງໃນການຕັດ, ພາກສ່ວນທີ່ທົນທານຕໍ່ພັຍ, ການຂຸດຄົ້ນບໍ່ແຮ່, ການຂຸດເຈາະທໍລະນີສາດ, ການຂຸດຄົ້ນນ້ໍາມັນ, ພາກສ່ວນກົນຈັກແລະຂົງເຂດອື່ນໆ.

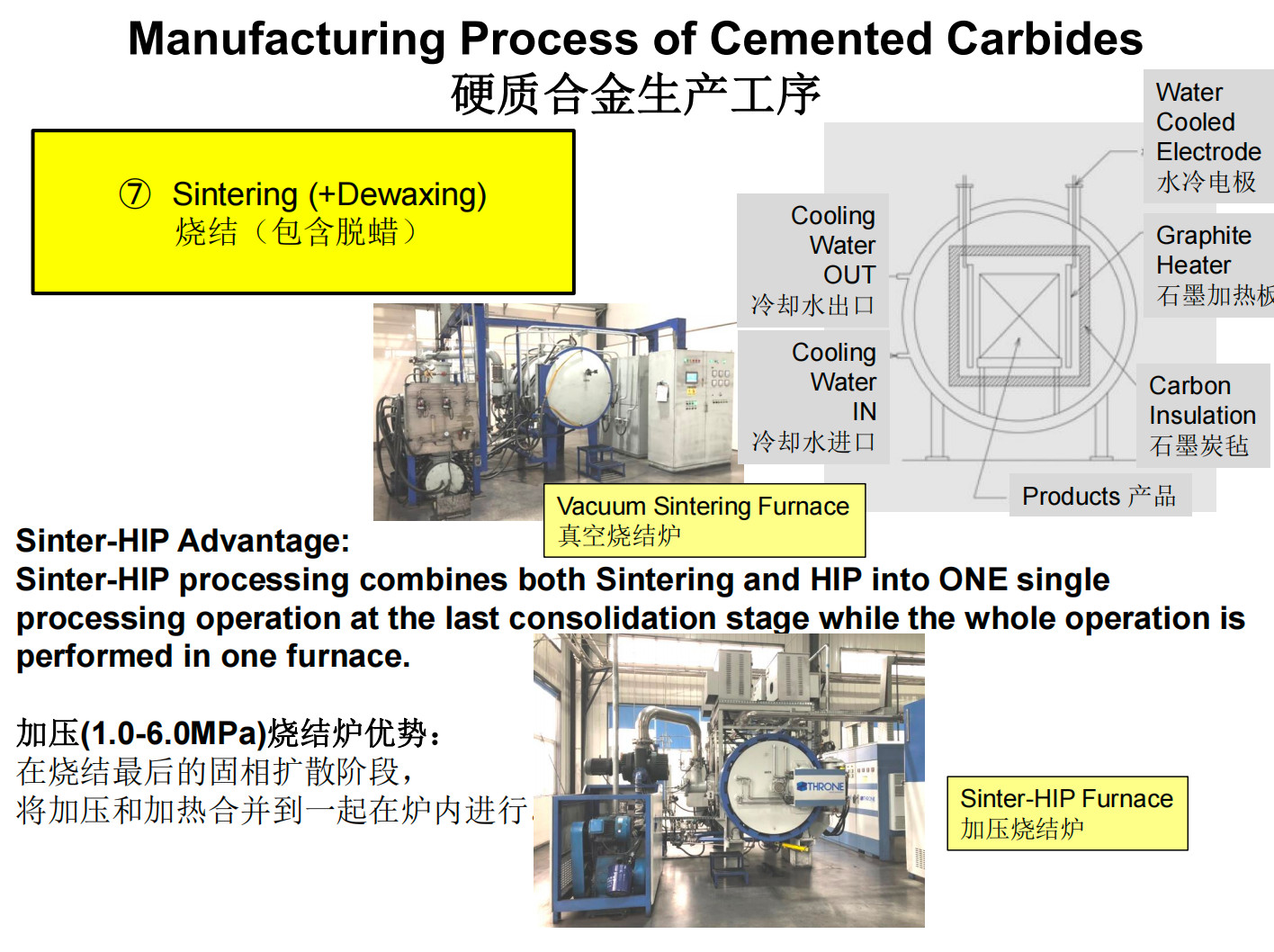

ຂະບວນການຜະລິດຂອງຊີມັງ carbide ປະກອບມີສາມຂະບວນການຕົ້ນຕໍ: ການກະກຽມປະສົມ, ກົດ molding ແລະ sintering. ດັ່ງນັ້ນຂະບວນການແມ່ນຫຍັງ?

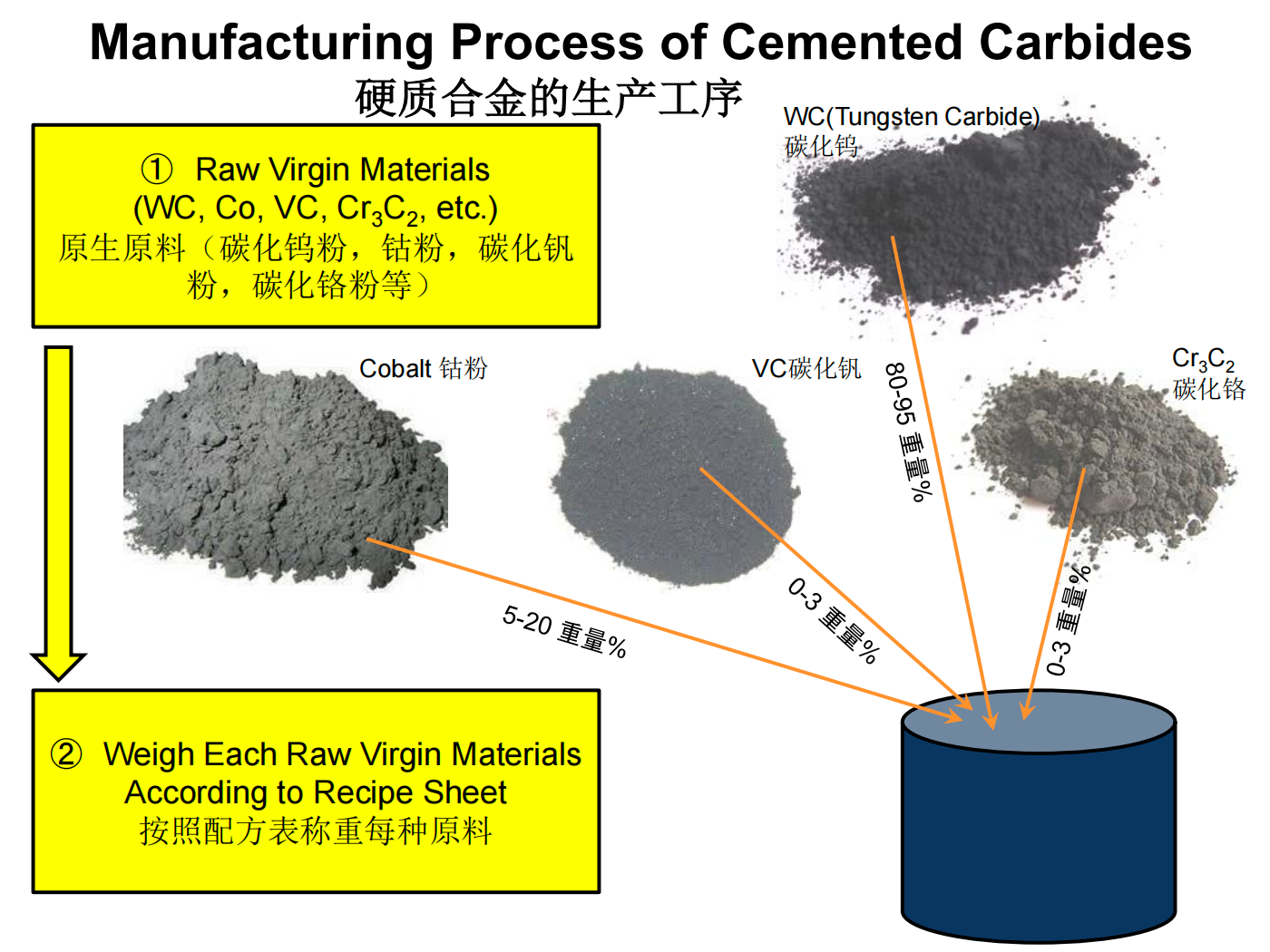

ຂະບວນການ batching ແລະຫຼັກການ

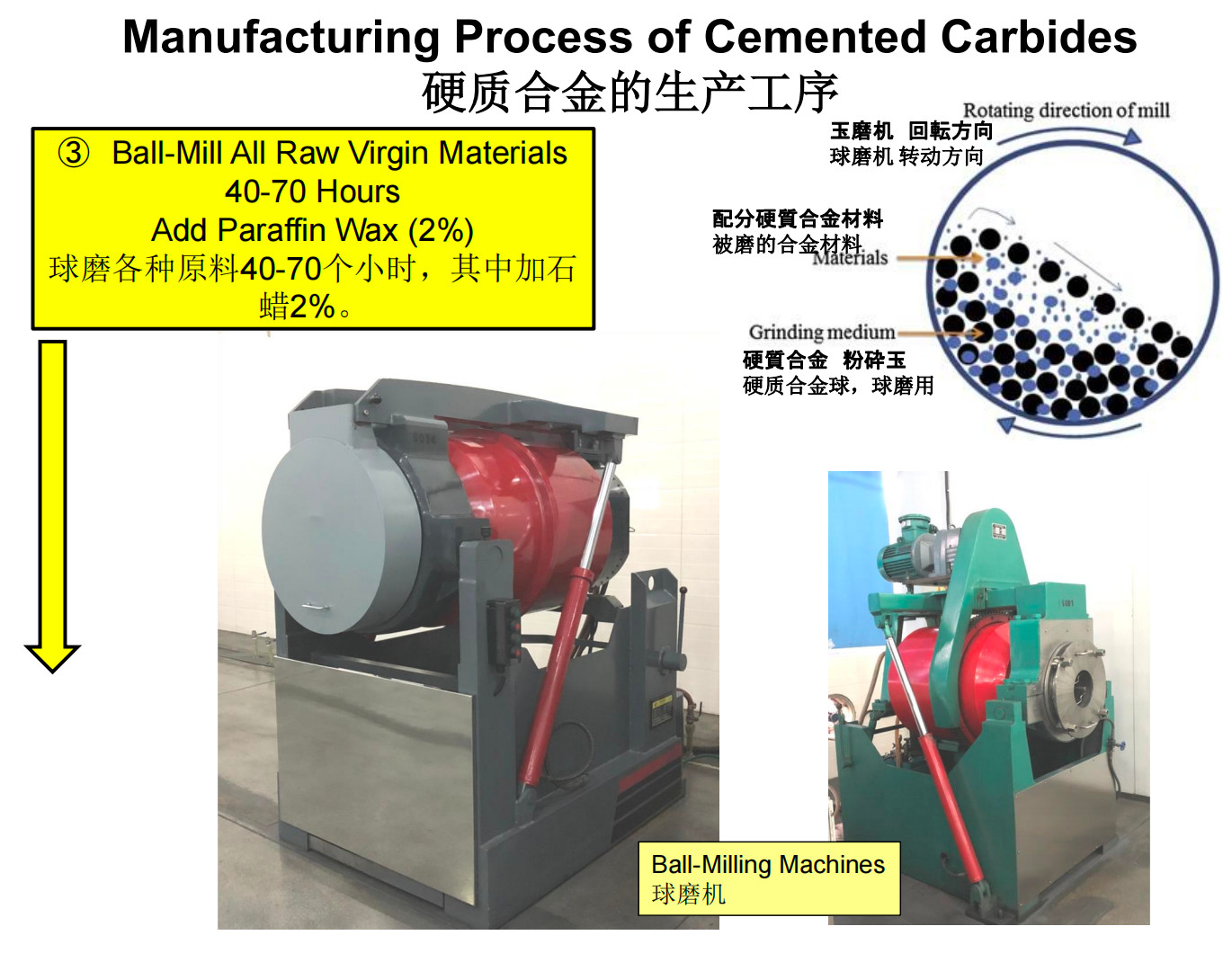

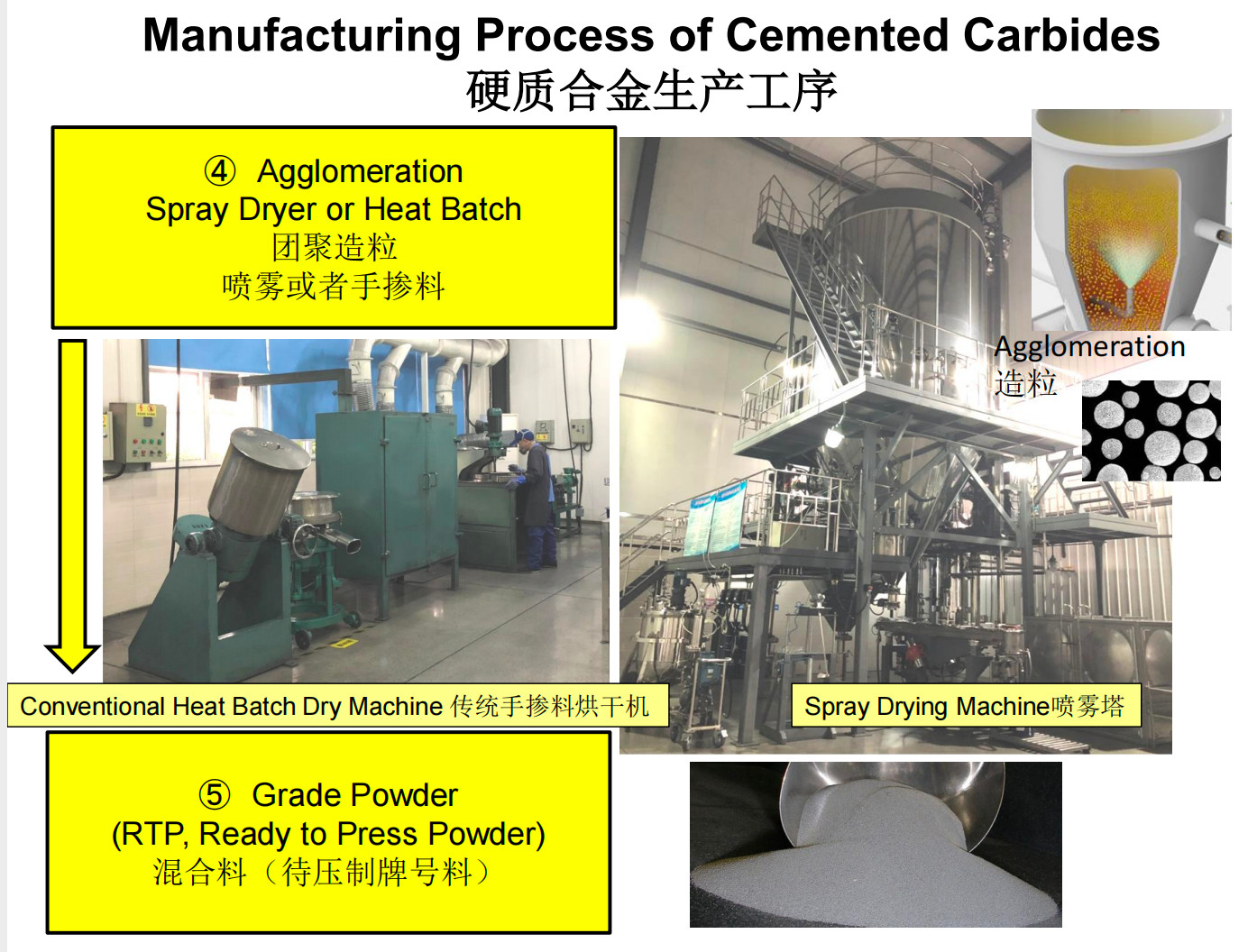

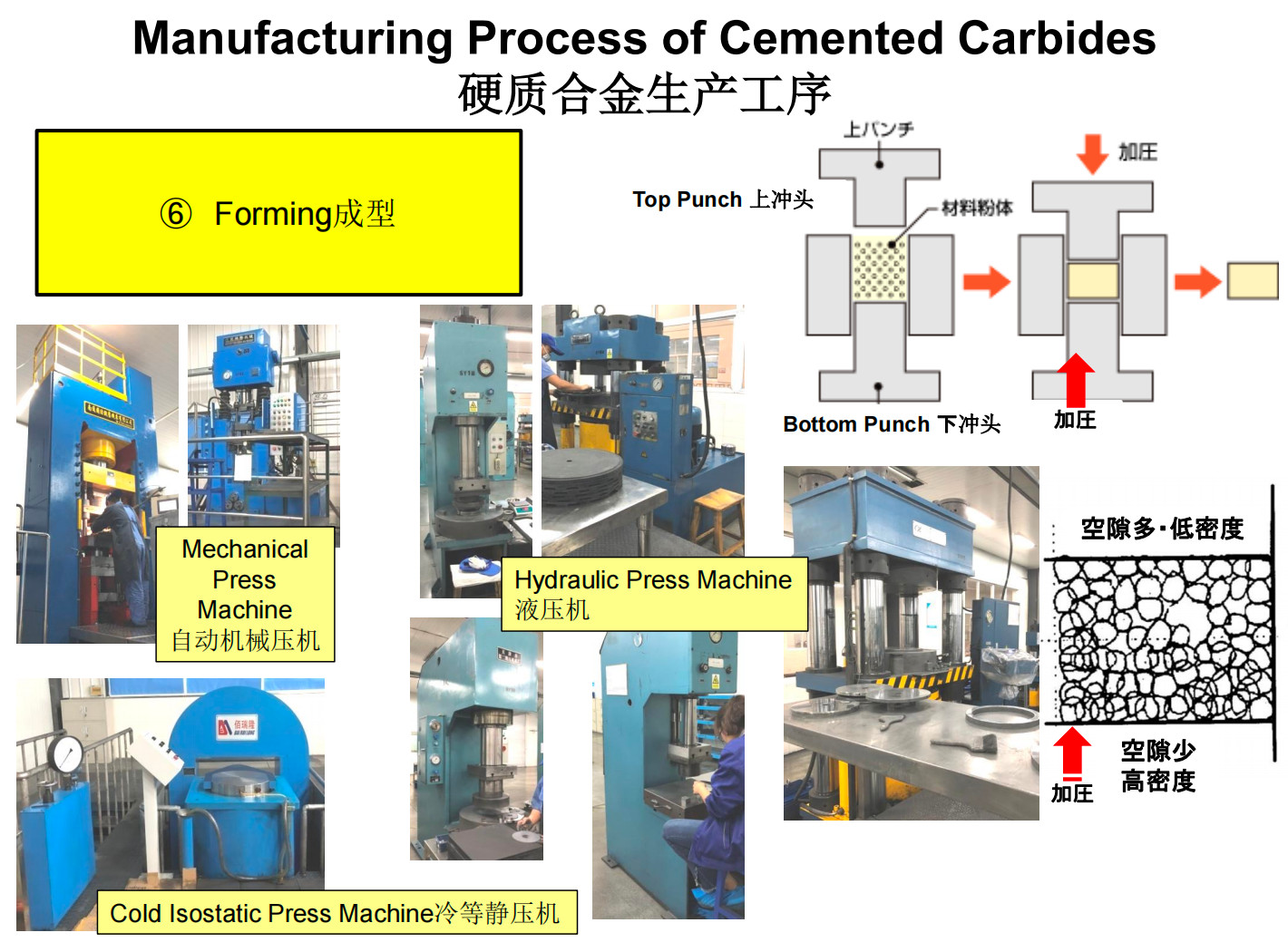

ນໍ້າໜັກວັດຖຸດິບທີ່ຕ້ອງການ (ຜົງ tungsten carbide, ຜົງ cobalt, ຜົງ vanadium carbide, ຜົງ chromium carbide ແລະສານເພີ່ມຈໍານວນນ້ອຍ), ປະສົມພວກມັນຕາມຕາຕະລາງສູດ, ເອົາໃສ່ໃນໂຮງງານມ້ວນຫຼືເຄື່ອງປະສົມກັບເຄື່ອງປັ່ນວັດຖຸດິບຕ່າງໆໃນເວລາ 40-70 ຊົ່ວໂມງ, ຕື່ມຂີ້ເຜີ້ງ 2%, ຂັດກັບວັດຖຸດິບແລະສ່ວນປະກອບຂອງເຄື່ອງປັ່ນ. ຄວາມຕ້ອງການຂະຫນາດໂດຍຜ່ານການເຮັດໃຫ້ແຫ້ງ spray ຫຼືມືປະສົມແລະການຄັດເລືອກ vibrating, ເພື່ອຕອບສະຫນອງຄວາມຕ້ອງການຂອງການກົດແລະ sintering. ຫຼັງຈາກການກົດແລະ sintering, ຊ່ອງຫວ່າງ carbide ຊີມັງໄດ້ຖືກປ່ອຍອອກມາແລະຫຸ້ມຫໍ່ຫຼັງຈາກການກວດກາຄຸນນະພາບ.

ສ່ວນປະກອບປະສົມ

ການຂັດປຽກ

ກາວ infiltration, ຕາກໃຫ້ແຫ້ງແລະ granulation

ກົດ molding

Sinter

ຊີມັງ carbide ຫວ່າງເປົ່າ

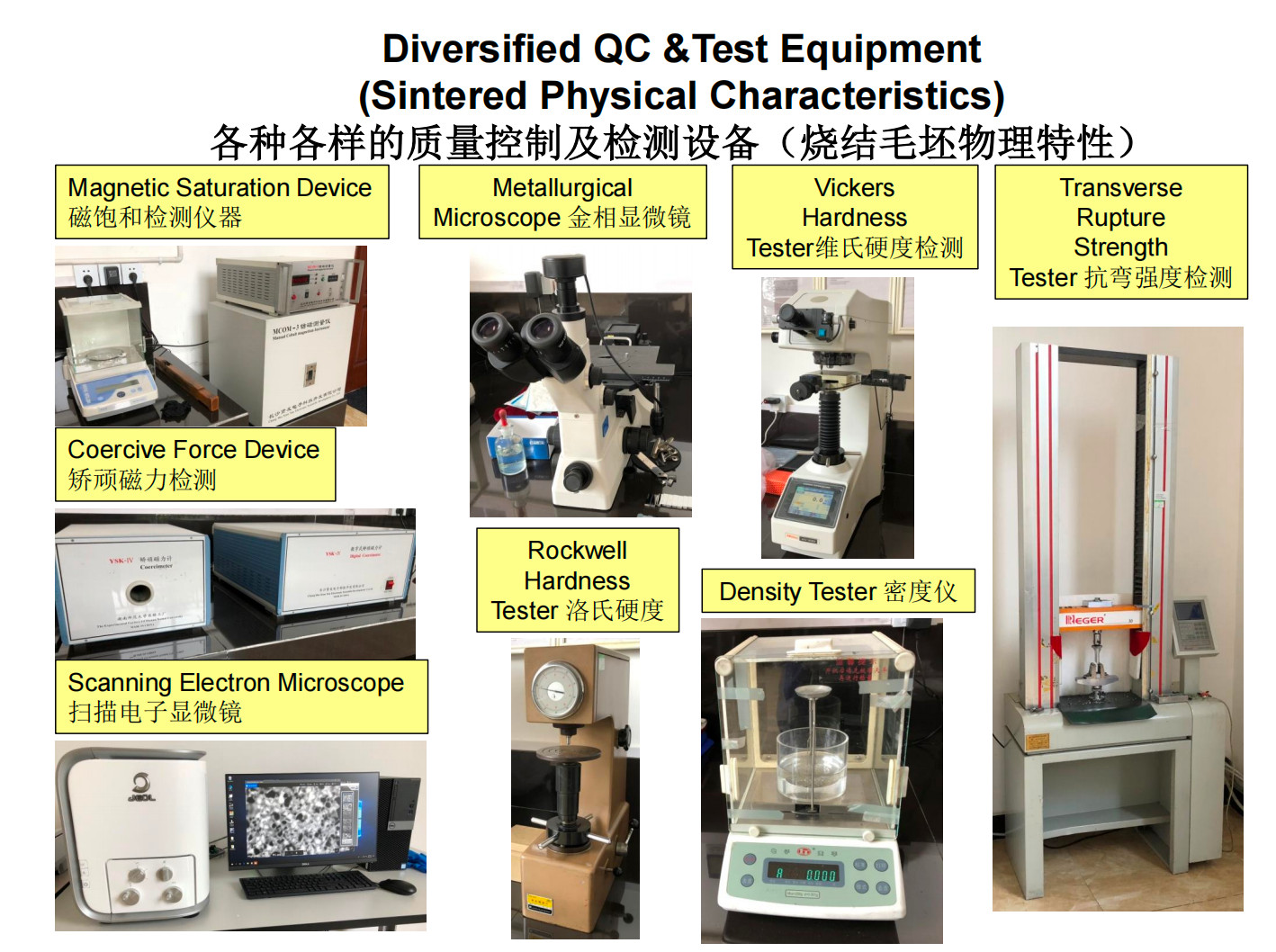

ການກວດກາ

ສູນຍາກາດແມ່ນຫຍັງ?

ສູນຍາກາດແບບນີ້ເປັນເຂດທີ່ມີຄວາມກົດດັນກ໊າຊໜ້ອຍກວ່າຄວາມກົດດັນຂອງບັນຍາກາດ. ນັກຟີຊິກມັກຈະປຶກສາຫາລືກ່ຽວກັບຜົນການທົດສອບທີ່ເຫມາະສົມໃນສະພາບຂອງສູນຍາກາດຢ່າງແທ້ຈິງ, ເຊິ່ງບາງຄັ້ງພວກເຂົາເອີ້ນວ່າສູນຍາກາດຫຼືພື້ນທີ່ຫວ່າງ. ຫຼັງຈາກນັ້ນ, ສູນຍາກາດບາງສ່ວນແມ່ນໃຊ້ເພື່ອເປັນຕົວແທນຂອງສູນຍາກາດທີ່ບໍ່ຄົບຖ້ວນຢູ່ໃນຫ້ອງທົດລອງຫຼືໃນອາວະກາດ. ໃນທາງກົງກັນຂ້າມ, ໃນດ້ານວິສະວະກໍາແລະການນໍາໃຊ້ທາງກາຍະພາບ, ພວກເຮົາຫມາຍເຖິງພື້ນທີ່ຕ່ໍາກວ່າຄວາມກົດດັນຂອງບັນຍາກາດ.

ຂໍ້ບົກພ່ອງ / ອຸປະຕິເຫດຕາມປົກກະຕິໃນການຜະລິດຜະລິດຕະພັນຊີມັງ carbide

Tracing ກັບຄືນໄປບ່ອນຮາກຖານ, ຄວາມບົກພ່ອງຂອງການຜະລິດ carbide ຊີມັງທົ່ວໄປທີ່ສຸດ / ອຸປະຕິເຫດສາມາດແບ່ງອອກເປັນສີ່ປະເພດ:

ຂໍ້ບົກພ່ອງຂອງອົງປະກອບ (ໄລຍະ ETA ປະກົດຂຶ້ນ, ກຸ່ມອະນຸພາກຂະຫນາດໃຫຍ່, ຮອຍແຕກຂອງຜົງ)

ຂໍ້ບົກພ່ອງໃນການປຸງແຕ່ງ (ຮອຍແຕກການເຊື່ອມ, ຮອຍແຕກຂອງການຕັດສາຍ, ຮອຍແຕກຄວາມຮ້ອນ)

ອຸປະຕິເຫດດ້ານສິ່ງແວດລ້ອມ (corrosion, ບົກຜ່ອງການເຊາະເຈື່ອນ, ແລະອື່ນໆ)

ອຸປະຕິເຫດກົນຈັກ (ເຊັ່ນ: ການປະທະກັນ brittle, ການສວມໃສ່, ຄວາມເສຍຫາຍຄວາມເມື່ອຍລ້າ, ແລະອື່ນໆ)

ເວລາປະກາດ: 27-07-2022